En la búsqueda del desarrollo sostenible y la preservación ambiental, el reciclaje de metales de chatarra se ha convertido en una industria crucial. No solo mitiga la necesidad de extracción de mineral virgen, sino que también reduce significativamente la huella de carbono asociada con la producción de metales. En el corazón de esta industria se encuentra una variedad de sofisticados Equipo de reciclaje de metal de chatarra Diseñado para procesar y transformar eficientemente el chatarra en valiosas materias primas.

El reciclaje de metales de chatarra es un proceso que implica recolectar, clasificar, procesar y reintroducir metales en el ciclo de fabricación.

Conservación de recursos: el reciclaje de chatarra conserva los recursos naturales al reducir la dependencia de la minería y la extracción de minerales virgen.

Ahorro de energía: los metales de reciclaje requieren significativamente menos energía en comparación con la producción primaria, lo que lleva a un ahorro sustancial de energía.

Impacto ambiental: reduce las emisiones de gases de efecto invernadero, la contaminación del aire y la contaminación del agua asociada con la fundición de metales y los procesos de refinación.

Beneficios económicos: el reciclaje de metales de chatarra crea empleos y estimula el crecimiento económico al proporcionar materias primas para diversas industrias.

El proceso de reciclaje de metales de chatarra involucra varias etapas, cada una que requiere equipos especializados para garantizar la eficiencia y la calidad.

Equipo de recolección y clasificación

Separadores magnéticos: estos dispositivos usan imanes para separar metales ferrosos (como hierro y acero) de metales no ferrosos y otros materiales.

Separadores de corriente Eddy: utilizando campos magnéticos alternos, estos separadores separan efectivamente metales no ferrosos como el aluminio y el cobre.

Pantallas vibratorias: estas máquinas clasifican el chatarra por tamaño, asegurando que los materiales de diferentes dimensiones se procesen adecuadamente.

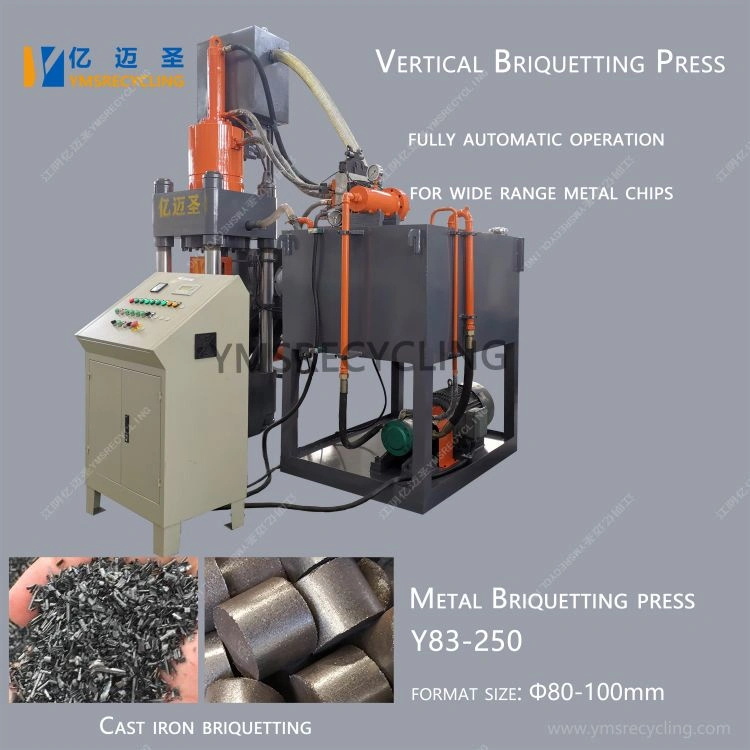

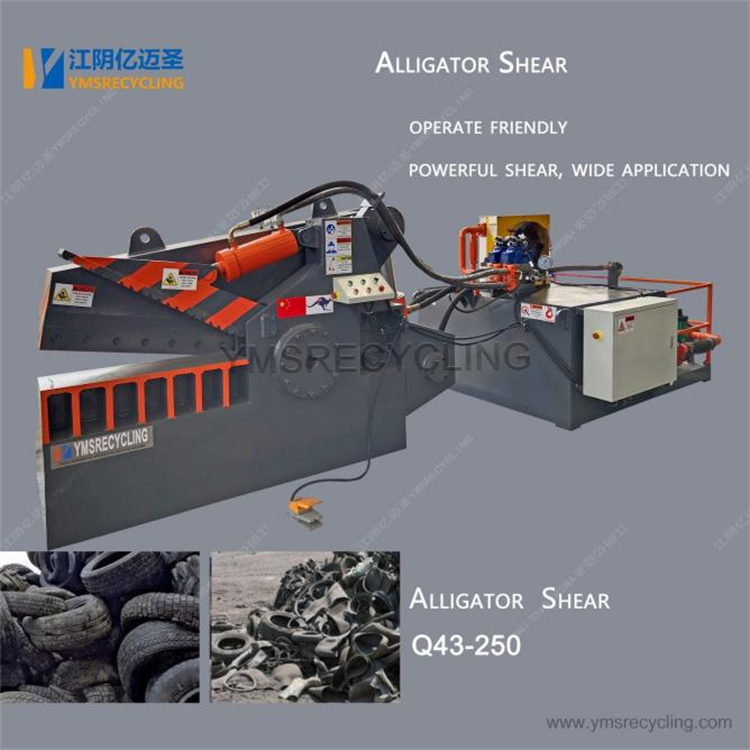

Equipo de procesamiento

Trastoras y trituradoras: las trituradoras y trituradoras descomponen grandes piezas de chatarra en fragmentos más pequeños y más manejables. Esto facilita el manejo más fácil, el transporte y el procesamiento adicional.

Cizallas: Se usa para cortar láminas de metal, vigas y otras estructuras en piezas más pequeñas, las tijeras son esenciales para preparar chatarra para la trituración o el reciclaje directo.

Presents de equilibrio: estas máquinas compran chatarra en fardos compactos, reduciendo el volumen y haciendo que el transporte sea más eficiente. Las prensas de equilibrio son particularmente útiles para los metales ferrosos.

Equipo de limpieza y purificación

Sistemas de lavado: para eliminar contaminantes como el aceite, la grasa y la suciedad, el chatarra a menudo se lava utilizando sistemas especializados. Esto garantiza la pureza del metal reciclado y mejora su valor de mercado.

Equipo de secado: después del lavado, la chatarra se seca para evitar la corrosión y mantener su calidad.

Equipo de fusión y refinación

Hornos: los hornos de arco eléctrico y los hornos de inducción se usan comúnmente para derretir el chatarra. Estos hornos operan a altas temperaturas, separando efectivamente las impurezas y refinando el metal.

Unidades de refinación: el refinamiento adicional puede involucrar procesos como electrólisis o tratamientos químicos para mejorar la pureza y las propiedades del metal.

Equipo de formación y fabricación

Rolling Mills: una vez refinado, el metal fundido a menudo se enrolla en hojas o barras, listos para fabricar varios productos.

Pressas de extrusión: estas máquinas forzan metal calentado a través de un troquel para crear formas con un perfil transversal fijo, como tuberías y tubos.

Los avances en tecnología han revolucionado la industria de reciclaje de metales de chatarra, haciendo que los procesos sean más eficientes, seguros y ecológicos. Por ejemplo, el uso de la automatización y la robótica en la clasificación y el procesamiento ha aumentado significativamente la precisión y la velocidad. Las innovaciones en las tecnologías de fusión, como la fusión de inducción al vacío, han mejorado la pureza de metales y el consumo de energía reducido.