En medio de la ola global de reciclaje de recursos, la industria de reciclaje de metales de chatarra está experimentando una transformación del procesamiento extenso al procesamiento refinado. Como un equipo clave en este proceso, balas de chatarra , a través de sus iteraciones tecnológicas y actualizaciones de aplicaciones, afectan directamente la eficiencia y el valor de la cadena de la industria del reciclaje. Este dispositivo mecánico, diseñado específicamente para comprimir materiales de chatarra sueltos, no solo resuelve el problema del espacio desperdiciado en el almacenamiento y el transporte de chatarra, sino que también, a través del procesamiento estandarizado, proporciona una forma de materia prima estable para la fundición y el reciclaje posterior, convirtiéndose en un vínculo crucial entre el reciclaje frontal y el procesamiento de retroceso.

Análisis de la estructura del núcleo y la lógica operativa de una empacadora de chatarra de chatarra

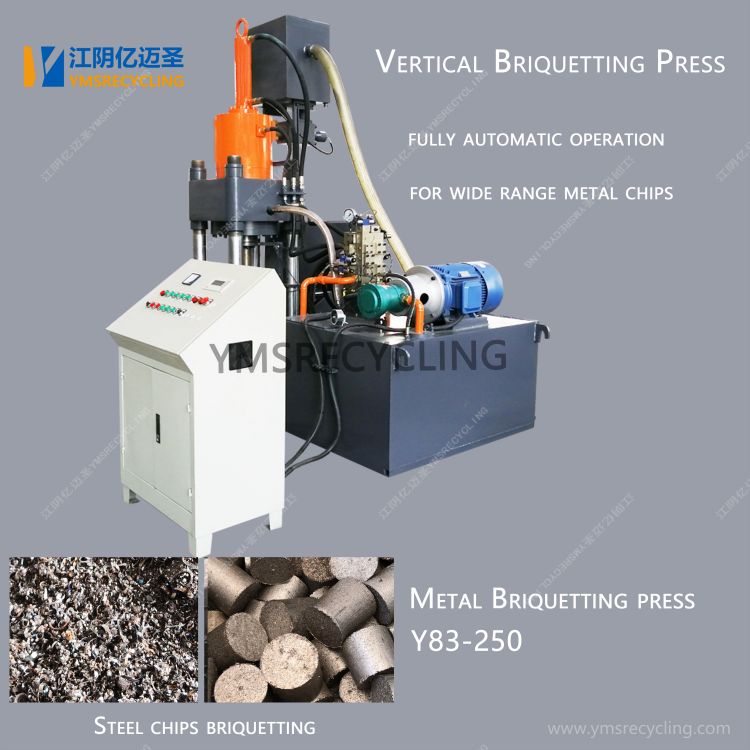

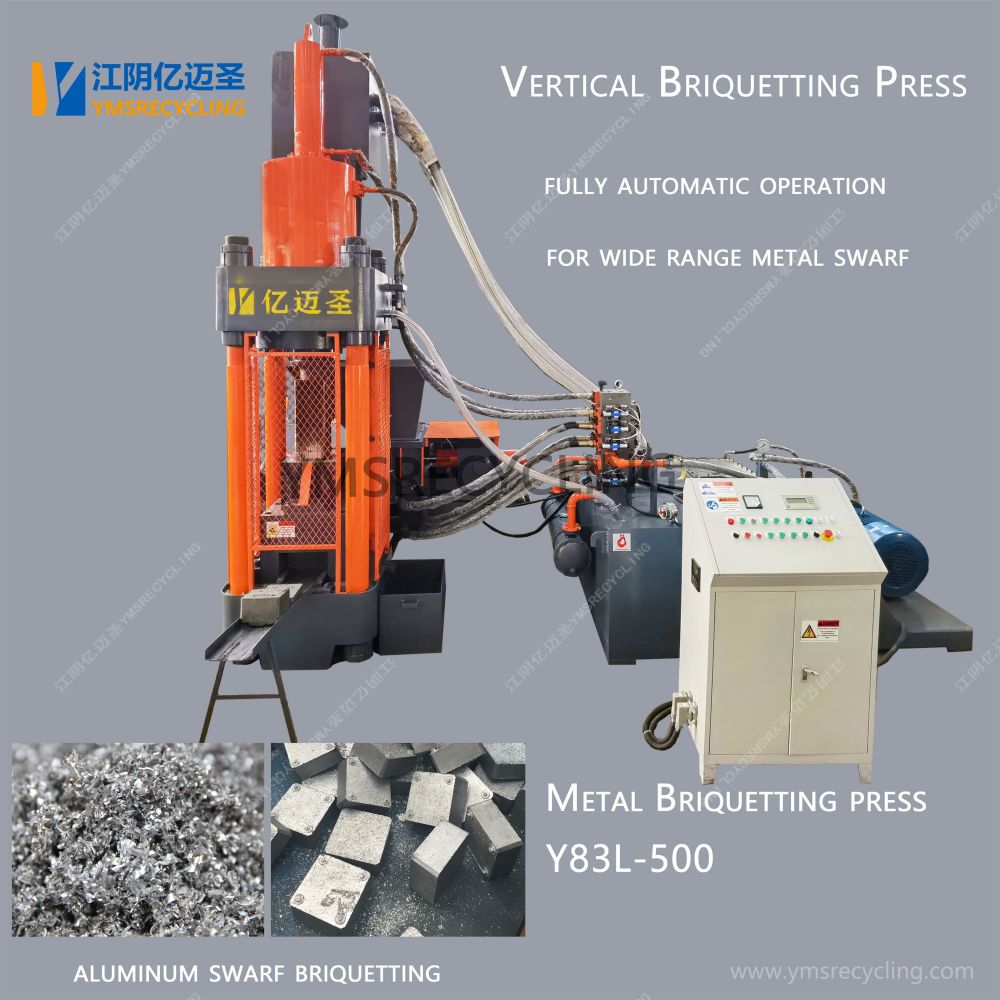

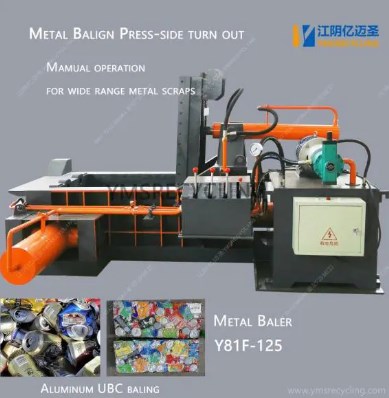

La operación eficiente de una empacadora de chatarra se basa en el diseño estructural científico y un sistema de transmisión de potencia preciso. Su estructura central generalmente consta de cuatro componentes principales: un alimentador, un mecanismo de compresión, un sistema de control y un mecanismo de descarga. Estos componentes funcionan juntos para completar todo el proceso desde la entrada de material hasta la salida de producto terminado. El alimentador recibe chatarra a través de un transportador o puerto de alimentación manual. Dependiendo de las características del material (por ejemplo, delgadas, pesadas o mixtas), las dimensiones del canal de alimentación y las estructuras de guía están diseñadas para garantizar la entrega uniforme de material a la zona de compresión.

El mecanismo de compresión es el corazón de la empacadora, que consiste en un cilindro hidráulico, una placa de empuje de compresión y una cámara de compresión. Cuando el material alcanza el nivel de relleno preestablecido, el sistema hidráulico impulsa la placa de empuje para aplicar presión continua al material, utilizando la plasticidad del metal para densificarlo. La intensidad y la duración de esta presión se adaptan al material del metal. Para metales no ferrosos altamente dúctiles como el aluminio y el cobre, la presión debe controlarse para evitar una deformación excesiva que pueda afectar la clasificación posterior. Para metales de alta resistencia como el acero, se requiere una presión más alta para lograr la densidad de compresión deseada.

El sistema de control actúa como el "cerebro" del empacador, coordinando las operaciones de varios componentes a través de un controlador lógico programable (PLC). El operador puede establecer parámetros como la presión de compresión y el tiempo de retención a través de una interfaz de pantalla táctil, y el sistema completa automáticamente el ciclo de alimentación, compresión, agrupación (en algunos modelos) y descarga. Los sistemas de control avanzados también cuentan con capacidades de diagnóstico de fallas, lo que permite el monitoreo en tiempo real de indicadores clave, como la temperatura del aceite hidráulico y el estado del sensor de presión, reduciendo las tasas de falla del equipo.

Evolución tecnológica: desde el disco hidráulico hasta la integración inteligente

Las balas de chatarra tempranas se basaron principalmente en la transmisión mecánica, lo que resulta en limitaciones como presión insuficiente y operación engorrosa, lo que los hace adecuados solo para procesar pequeñas cantidades de lámpara y chatarra delgada. Con la madurez de la tecnología hidráulica, las empacadoras alimentadas por bombas hidráulicas se han convertido gradualmente. Estas empacadoras usan cilindros hidráulicos para convertir la presión de fluido en fuerza mecánica, capaz de lograr cientos de toneladas de fuerza de compresión, que satisfacen las demandas de manipular de chatarra pesada, como placas de acero y tuberías. La estabilidad del sistema hidráulico determina directamente el rendimiento de la empacadora. El equipo moderno a menudo utiliza tecnología de convergencia de doble bomba, aumentando el flujo durante la fase de alimentación rápida y la presión durante la fase de compresión, logrando un equilibrio equilibrado entre eficiencia y energía.

En los últimos años, la inteligencia se ha convertido en una dirección de desarrollo clave para las balancías de chatarra. Los dispositivos equipados con módulos IoT pueden cargar datos operativos en tiempo real en plataformas en la nube, lo que permite a los gerentes monitorear de forma remota el estado del equipo, el consumo de energía y el progreso de producción a través de teléfonos móviles o computadoras. Algunos modelos de alta gama están equipados con sistemas de reconocimiento visual que distinguen automáticamente entre diferentes tipos de chatarra y ajustan los parámetros de compresión para optimizar los resultados de equilibrio. La integración inteligente no solo mejora la eficiencia de las máquinas individuales, sino que también impulsa las actualizaciones de automatización en toda la planta de reciclaje, lo que permite una operación no tripulada durante todo el proceso, desde la alimentación, el equilibrio, hasta la paletización.

El mantenimiento básico de las empacadoras también es crucial en estas aplicaciones. Cambiar regularmente el aceite hidráulico, la inspección de los sellos y los filtros de limpieza pueden extender efectivamente la vida útil del equipo. Además, el método de fusión debe ajustarse en función de las características del material. Para restos de metal afilados, se usa alambre de acero de alta resistencia para evitar el aflojamiento; Para materiales livianos como virutas de aluminio, se pueden usar flejes de plástico para simplificar el manejo. El uso y el mantenimiento adecuados garantizarán que las balancías de chatarra continúen desempeñando un papel central en el reciclaje de recursos, lo que impulsa la industria del reciclaje hacia la eficiencia, la protección del medio ambiente y el desarrollo inteligente.